玩具CPC认证ASTM F963检测报告办理机构

更新:2025-01-08 09:00 编号:25002026 发布IP:183.15.207.251 浏览:32次

- 发布企业

- 深圳市亿博科技有限公司商铺

- 认证

- 资质核验:已通过营业执照认证入驻顺企:第9年主体名称:深圳市亿博科技有限公司组织机构代码:440301103662094

- 报价

- 请来电询价

- 关键词

- ASTM F963检测

- 所在地

- 深圳市宝安区西乡街道银田工业区侨鸿盛文化创意园写字楼A栋218-220(518010)

- 联系电话

- 13543272595

- 手机

- 13543272595

- 联系人

- 胡玲 请说明来自顺企网,优惠更多

详细介绍

玩具CPC认证ASTMF963测试周期及流程。美国材料和试验协会ASTM发布了《消费者安全规范–玩具安全》全新版本:ASTMF963-16。在生效日及其后生产的玩具的认证(儿童产品证书)需按照ASTM F963-16的要求进行测试。

ASTM F963的主要技术要求包括机械物理安全、燃烧性能、化学毒性、电安全和微生物安全等。ASTMF963是美国玩具检测标准,目前新版本号为ASTM F963-16。该标准对出口美国市场的玩具产品有普遍要求。

主要内容分为一下三个部分:

1、物理与机械性能的要求主要涉及到的是:冲击试验、跌落试验、部件移取的拉力试验、压力试验、挠曲试验等项目的检测。

2、玩具易燃性测试程序按照16CFR1500.44的要求,对玩具进行水平燃烧,并且规定了玩具起火以后沿主轴线的自行燃烧速度要低2.5mm/s。

3、化学性能:涉及到了八种重金属迁移与总铅含量的测试。和N71-3不同的是,ASTM F963增加了总铅的测试,对于材质只对表面涂层进行了要求。

CPSIA标准要求:

CPSIA限制了某些化学物质和重金属在儿童产品中的使用。其中包括铅和邻苯二甲酸盐,后者是一种潜在的致癌增塑剂。以下邻苯二甲酸盐严格限制用于所有儿童产品:

含铅量(极限:0.1%);DEHP(极限:0.1%)

DBP(极限:0.1%);BBP(极限:0.1%)

以下的邻苯二甲酸盐适用于所有儿童可放入嘴里的进口和国内制造的玩具:

DINP(极限:0.1%);DIDP(极限:0.1%)

DnOP(极限:0.1%)

ASTM F963-16新修订内容作如下介绍:

电动玩具和电池要求:

1.增加了纽扣电池(battery,button cell)和硬币电池(battery,coincell)的定义。两种电池在外形上相似,均为直径大于高度,区别在于纽扣电池不含锂离子(例如:SR44,LR44,SR45,LR45,SR54,LR54),而硬币电池含有锂离子(例如:CR1620,CR2016,CR2020,CR2032,CR3032)。

2.增加了蓄电池以及蓄电池电池组的定义和要求。在蓄电池的要求中,豁免了对乘骑玩具中非锂蓄电池的要求。

3.锂电池需要提供有资质的标准认证的证明;锂电池需要有保护外壳以防止可预见滥用测试后电路被破坏。

4.用原厂配置的充电器充电时,不能超过标称的充电电压、电流和温度。对于在玩具外充电的充电电池,如果制造商有明确文件证明此电池和充电器经过测试并符合相关标准,且制造商没有对此电池和充电器进行改装,则可豁免条款8.19.1预充电、8.19.2重复充电、8.19.3过充和8.19.4单一故障充电测试。

5.加负载放电时,电池Zui大放电电流不能超过制造商规定的正常使用和堵转的情况下的值。

6.蓄电池的正常充放电时,不能使得电池表面温度或者玩具任何其他可触及的表面温度升高25℃(金属表面)、30℃(陶瓷或玻璃表面)或35℃(木制或塑料表面)。

7.连接锂离子、锂离子聚合物和镍氢蓄电池的电路应有短路保护且测试时不能产生着火危险。测试时,蓄电池的任何可接触表面的温度不能超过60℃(塑料表面)、50℃(金属、玻璃或陶瓷表面)。锂电池的不可接触表面不能超过71℃或者额定的温度(两者间较低者)。如果电池泄漏,电解液应不可触及。

磁体玩具要求:

1.危险磁体的定义:危险磁体的磁通量指数由原来的>50T2mm2更改为≥50T2mm2,与欧盟和国际玩具标准一致。也就是说,磁通量为50T2mm2的小磁体在新版标准中也被定义为危险的磁体。

2.测试方法增加:对于木质玩具、预计放入水中使用的玩具和含有磁铁和磁铁部件的口动玩具的吹嘴,增加了浸泡测试;对于可触及但不能抓住的磁体,增加了压力测试。

3.循环测试:如果磁体玩具仅含有一个磁体和配套的金属部件,则进行1000次原样循环测试;玩具仅含有一个磁体且没有配套的金属部件,则使用一个直径为30±0.5mm,厚度为10±0.5mm,含镍≥99%的镍圆盘进行1000次循环测试。

弹射玩具要求:

1.增加了箭、蓄能弹射玩具和非蓄能弹射玩具的定义。

2.增加了碰撞边缘的定义、要求。为了能满足要求,碰撞边缘的半径应≥0.25mm,纸质和纸板材料除外。

3.对于蓄能弹射玩具,增加了单位面积的动能不能超过2500J/m2的要求,与ISO 8124要求相同。

4.增加口动弹射玩具、泡沫飞镖和吸盘玩具的要求。

5.要求使用半径规对刚性弹射物端部进行测量。

6.增加了吸盘弹射物的测试方法,增加吸盘弹射物的长度要求:应≥57mm。

7.蓄能玩具增加了豁免的情况:弹射距离在100mm以内的;经受滥用测试后为小零件的弹射物,其射程在100mm以内;弹射物由泡沫材质制造。

8.蓄能玩具的弹射机构在不被使用者改装的情况下应不能发射临时弹射物。如果弹射物的发射距离≤300mm,则认为没有危害。

9.预计在水平面内旋转的弹射物上的旋翼应被保护。可通过以下途径来实现:a)旋翼的设计使得在操作中无法接触叶片末端;b)叶片末端弯曲;c)叶片末端可以被突然抓住,或松垮连接到旋翼,使得末端不是直接被旋翼所驱动;d)旋翼或螺旋桨的设计有弹性碰撞前缘。

| 成立日期 | 2006年05月30日 | ||

| 法定代表人 | 敬方模 | ||

| 注册资本 | 60 | ||

| 主营产品 | 市场营销 | ||

| 经营范围 | 国内外强制性检测技术咨询及技术开发;检测技术与标准的信息咨询;(法律、行政法规、国务院决定禁止的项目除外,限制的项目须取得许可后方可经营);机械产品技术咨询;电子产品、电气产品、电器产品的检测技术开发。 | ||

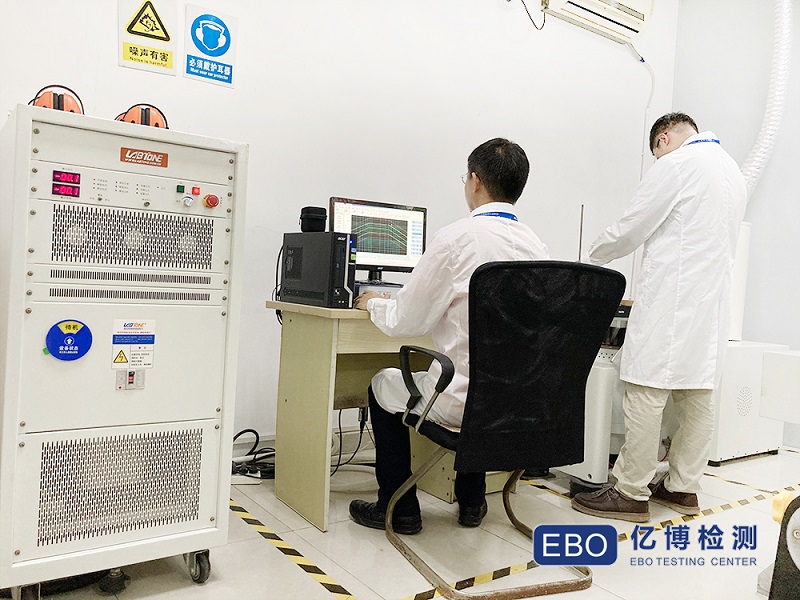

| 公司简介 | 亿博检测机构(EBO)是服务全球的检验、鉴定、测试和认证机构,帮助众多行业和企业提供一站式的产品检测认证解决方案。EBO的服务能力覆盖照明、安防、化工、机械、消费品、汽车、医疗保健等多个行业的供应链上下游,提供安规检测,EMC检测,有害物质检测,环境安全检测,性能检测,电子电器产品可靠性与失效分析,材料可靠性与失效分析,金属材料、非金属材料分析,纺织品、鞋类、皮革检测,玩具检测,食品包装和接触材料 ... | ||

- 化学品产品符合的REACH法规与认证标准REACH(Registration,Evaluation,Authorizat... 2024-12-10

- 欧盟充电接口CE新规发布(EU) 2022/2380,2024年12月强制实施法规背景2022年12月7日,欧盟为解决电子设备充电接口的一系列问题,正式发布了... 2024-12-10

- 欧盟REACH认证申请需要哪些资料?欧盟REACH认证申请需要哪些资料?Reach认证是“Registration,... 2024-12-10

- 德国LFGB认证产品范围及办理流程德国LFGB认证产品范围及办理流程。LFGB即《德国食品与日用品法》规定与食品接... 2024-12-10

- 灯具防尘防水检测报告怎么做?灯具的防尘防水检测报告通常涉及灯具外壳防护等级(IP等级)的测试,这是为了评估灯... 2024-12-09